18% Nikel Maraging Çelikleri

06.08.2020

Varzene Metal

Maraging çeliği 1950’ li yıllarda havacılıkta düşük yoğunluklu ve sıcaklığa dayanıklı (250 – 300 oC) malzeme gereksinimini desteklemesi için geliştirildi. Bu yeni çelik aluminyum (Al) ve titanyumun (Ti) çeliğe Nikelle ilavesi sonucu ortaya çıkmıştır. 1960’ lı yıllarda cobalt (Co) ve molibden (Mo) maraging çelik kompozisyonuna eklenmiştir. Bu ilaveler mekanik direnci arttırmada oldukça etkili olduğu gözlemlenmiştir. Kısaca maraging çeliği düşük karbonlu demir-nikel martenzitik matrisi içerisinde yaşlandırma sertleşmesi için yer değiştiren elementler kullanılarak ortaya çıkarılmış bir çeliktir.

Maraging bu ismi yaşlandırılmış martenzitik anlamına gelen “martensite” ve “aging” kelimelerinden almıştır. Düşük karbon ve alaşımlandırma sonucu maraging çeliğinin yaşlandırma ısıl işlemi neticesi mekanik direnç artar ve sertlik yükselir. Tavlama işlem basamağında martenzitik yapı yüksek tokluğa ve yumuşaklığa sahiptir. Sonrasında bu durum yaşlandırma işlemi ile modifiye edilebilir. Martenzitik yapının yumuşaklığından dolayı ara ısıl işlem basamağı olmadan soğuk şekillendirmeye imkan verir. Maraging çeliğinde mekanik proses tekniği olarak soğuk hadde kullanılabilir. Soğuk şekillendirme (hadde) sırasında dislokasyon yoğunluğunun artışı çekme dayanımı ve akma noktasını yükseltir. Diğer yandan, intermetalik çökeltilerin meydana geldiği yaşlandırma işlemi de mekanik özellikleri iyileştirmektedir.

|

Tablo 1. 820 °C tavlama sonrası kimyasal kompozisyon ve özellikler

|

|

Alloy

|

Composition

|

Properties

|

|

18Ni maraging steel (series)

|

Ni

|

Mo

|

Co

|

Ti

|

Al

|

Y.S.

|

Ultimate tensile strength

|

%E

|

RC

|

RA

|

|

200

|

18

|

3–3.5

|

8.5

|

0.2

|

0.1

|

~800

|

965–1000

|

17–18

|

28–30

|

72–80

|

|

250

|

18

|

~5

|

~7.75

|

0.4

|

0.1

|

750–900

|

1000–1140

|

8–16

|

28–35

|

55–70

|

|

300

|

18

|

~5

|

~9

|

0.6

|

0.1

|

760–900

|

1000–1170

|

6–15

|

30–32

|

45–60

|

|

350

|

18

|

4

|

12.5

|

1.6

|

0.1

|

|

|

|

|

|

Demir – nikel martenzite Co ve Mo ilavesi yaşlandırma sertleşmesine oldukça fazla etki ettiği gözlenmiştir. Co ve Mo ilavesi kombinasyonunun etkisi bu elementlerin ayrı ayrı ilavesinden elde edilen sonuçlardan daha mükemmel sonuçlar ortaya koymuştur. Ayrıca yaşlandırma sertleşmesinde oldukça aktif olan titanyum (Ti) ve aluminyumun da Fe-Ni-Co-Mo matrise ilavesi ile maraging çeliği ailesi geliştirilmiştir.

Maraging çeliğinin ticari olarak sınıflandırılması nikel yüzdesine bağlı olarak 18Ni (250) 18Ni (300) ve 18Ni (350) olarak yapılmıştır.

Maraging çeliği, havacılıkta, uçak endüstrisinde, nükleer ve askeri endüstride; iyi kaynaklanabilirlik, yüksek mukavemet, yüksek akma dayanımı, yüksek kırılma tokluğu, yüksek çalışma sıcaklıklarında kullanıma elverişli olması, iyi işlenebilirlik ve şekillendirilebilirlik gibi özellikleri sıklıkla kullanılmasına sebep olmuştur.

|

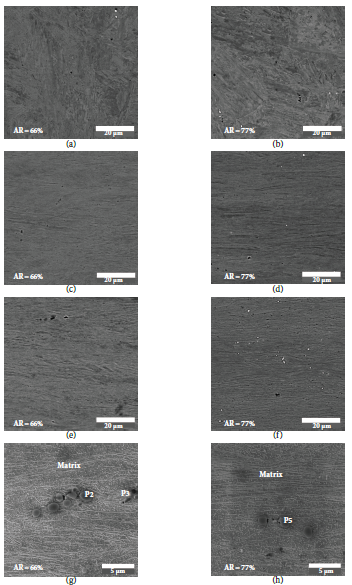

Şekil 1. Maraging çeliğinin mikroyapısı (a); (b) Tavlanmış; (c); (d) Soğuk deforme edilmiş; (e);

(f) 550 oC/1h yaşlandırılmış ve (g); (h) 550 oC/16h yaşlandırılmış.

|

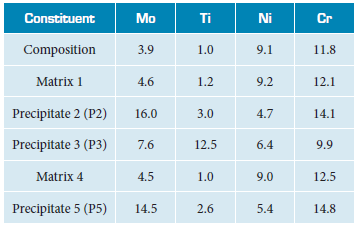

Tablo 2. Oluşan fazların kimyasal kompozisyonu (%ağ.)

Tablo 3. Maraging çeliğinin yaşlandırılması sırasında oluşan çözelti formları

|

Tablo 4. Nikel Maraging Çeliğinin Avantajları

|

Mükemmel Mekanik Özellikler

|

Üretim Prosesi ve İmalat Karakteristliği

|

Basit Isıl İşlemi

|

- Yüksek mukavemet ve mukavemet/ağırlık oranı

- Yüksek çentik dayanımı

- Yüksek mukavemetin en az 350 oC ye kadar devam etmesi

- Yüksek darbe dayanımı plastik şekil değişikliğine karşı direnç

|

- Sıcak ve soğuk şekillendirme gibi bir çok tekniğe elverişli olması

- Tavlanmış ve yaşlandırma koşullarının ikisinde de mükemmel kaynaklanabilirlik. Ön ısıtmaya gerek yok.

- İyi işlenebilirlik

- İyi dökülebilirlik

|

- Su verme işlemine gerek yoktur. Yumuşama ve çözeltiye alma işlemi 820-900 oC sıcaklıktan havada soğutma ile gerçekleşir.

- Sertleştirme ve mukavemet kazandırma işlemi 400-500 oC sıcaklıklarda yaşlandırma ile sağlanır.

- Dekarbürizasyon etkisi yoktur.

- Ölçüsel değişim yaşlandırma işleminde oldukça düşüktür – buda finişh ölçülere sertleştirmeden önce işlemeye olanak sağlar.

- Yüzey sertleştirme işlemi nitrasyonla yapılabilir.

|

Ergitme ve Üretim Metodları

Nikel maraging çelikleri genellikle vakum ergitme yöntemi ya da çift vakum ergitme yöntemi ile üretilirler.

Bu ergitme yöntemlerinde hedeflenen;

- Kapalı kontrollü ortamda belirlenen limit aralığında kompozisyon sağlanması

- Segregasyonu minimize etme

- Düşük gaz içeriği ve yüksek standartlarda temiz mikroyapı elde etmekdir.

Metalik olmayan inkilüzyonlar yorulma dayanımı olumsuz etkilediği için homojen kimyasal yapı oluşturup temiz mikroyapı elde etmek için VAR (vacuum arc remelting), ESR (electro Slag Remelting) ve EBM (electro Beam melting) prosesleri sıklıkla maraging üretiminde kullanılmaktadır.

Maraging Çeliğinin Isıl İşlemi

Çözeltiye Alma Tavlaması

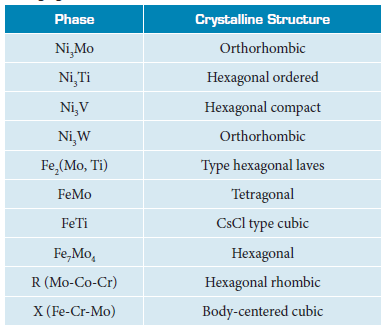

18% Ni demir ikili metalik alaşımının gama dönüşümünün tamamlanması için 1150 oF üzerine ısıtılması gerekmektedir. İlave alaşım elementlerinin katkısıyla minimum 1350 oF’ a ısıtılarak östenit dönüşümünü tamamlaması sağlanır. Pratikte tavlama sıcaklığının sınır sıcaklığın üzerinde olması gerekir. 1500 oF sıcaklıkta çökeltiler çözünür ve iç gerilmeler giderilerek sonraki sıcak veya soğuk işlem için ayarlamalar yapılmış olur.

Önce 1650 oF sıcaklığa ısıtma ve sonrasında 1525 oF sıcaklığa tekrar ısıtma ya da 1750 oF sıcaklığa ısıtıp sonrasında 1400 oF sıcaklığa ısıtma ile çift tavlama işlemi yapılır ve bu işlem sonraki ısıl işlem basamağında ki mukavemet ve tokluk değerlerini iyileştirir.

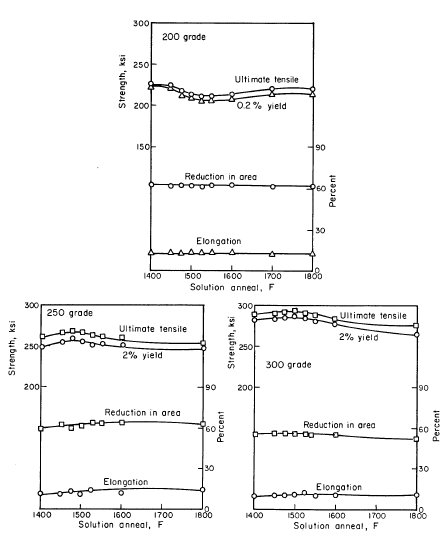

Şekil 3. Çözeltiye Alma tavlama sıcaklığının 900 oF ve 3 saat yaşlandırma işleminden sonra 200-250 ve 300 grade maraging çeliğinin çekme özellikleri üzerine etkisi.

Yaşlandırma Isıl İşlemi

Ostenit fazının eski haline gelme sıcaklığının altında sıcaklıklara ısıtıldığında sertlik ve mukavemet artışı olmaktadır. Örnek olarak 18 Ni maraging çeliğinin akma mukavemeti 100000 Psi iken 900 oF sıcaklıkta 3 saat yaşlandırma ile 250000 psi değerlerine ulaşmaktadır. Maraging çeliğinin yaşlandırma sıcaklığı aralığı 750 oF ile 950 oF arasındadır. Endüstriyel uygulamada genelde yaşlandırma sıcaklığı 900 oF ve 3 saat olarak seçilir.

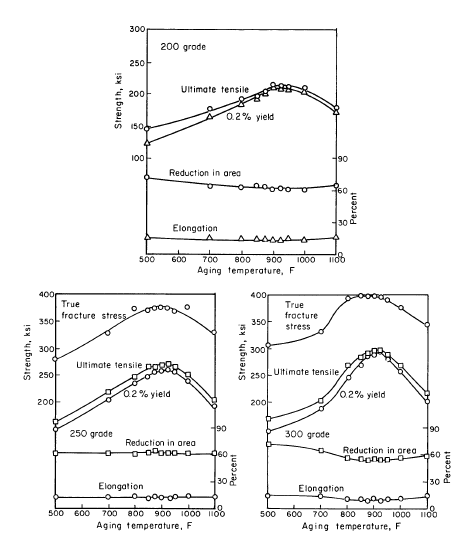

Şekil 4. 30 dakika 1500 oF sıcaklıkta çözeltiye alma işleminden sonra yaşlandırma sıcaklığının 200-250 ve 300 grade maraging çeliğinin mukavemet değerlerine etkisi. Yaşlandırma işlemi 3 saattir.

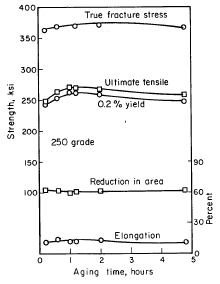

Şekil 5. 250 grade maraging çeliğinin 1500 oF sıcaklıkta 30 dakika çözeltiye alma tavlaması sonrasında 900 oF sıcaklıkta yapılan yaşlandırma işlemine yaşlandırma zamanının etkisi.

Uygulama Alanları

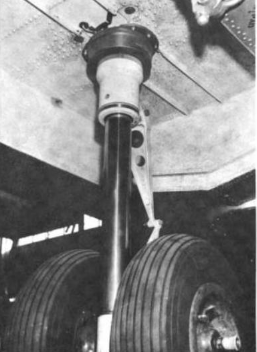

Maraging çeliği takım malzemelerinde oldukça fazla kullanım alanı bulmuştur. Çekme mukavemeti ve çok yüksek akma mukavemeti gibi mekanik özellikleri burada kullanım alanı bulmasına neden olur. Bu özelliklerin yanında darbe dayanımı, yorulma dayanımı, basma mukavemeti, tokluğu, sünekliği, sertliği ve aşınma direnci de göz önünde bulundurulacak özelliklerindendir. İşlenebilme karakteristliği ve soğuk ve sıcak şekillendirmeye kolaylık sağlama özelliğine sahiptir. Oldukça yüksek çatlak ilerlemesine karşı dirence sahip iyi kaynaklanabilir ve parlatılabilir yapıdadır. Isıl işlem için oldukça düşük fırın sıcaklıkları gerekmektedir. Isıl işlem sırasında üniform yapı elde edilir ve ölçü değişimi oldukça düşüktür. Karbürizasyon ya da dekarbürizasyon tabakasının yüzeyde oluşmamasından dolayı sertleştirmede minimum distorsiyon meydana gelir. 350 oC sıcaklığa kadar mukavemetini korur. Düşük karbonlu martenzitik yapıda olduğundan yumuşak ve işlenebilir durumdadır. Nitrasyon ile yüzey sertleştirilebilir. Maraging çeliğinin genel uygulama alanları, roket üretimi ve roket motor gövdesi, hava tüneli modeli, silah tepme yayları, AC motorlar, uçak iniş takımları, yüksek performanslı şaft ve cıvatalar, ekstrüzyon kalıpları, döküm kalıpları, orta sıcaklıklarda çalışan krank şaftları, yük altında ve darbe ortamında sıcaktan soğuğa hızlı geçiş yapan otomatik silah ateşleme pimidir.

Tablo 5. Maraging Çeliğinin Kullanım Alanları

|

Havacılık

|

Kalıp Takımlarında

|

Yapı mühendisliği ve Mühimmatlarda

|

|

Havacılık parçaları (iniş takımları, kanat bağlantılarında gibi)

Katı yakıtlı roket gövdesinde.

Jet motorları çalıştırma rotorunda

Uçak durdurma kanca halatında

Tork iletim şaftında

Ejektor serbest bırakma ünitesinde.

|

Soğuk dövmede panchlarda ve kalıp yastığı olarak

Ekstrüzyon preslerinde ram ve mandrellerde.

Aluminyum dökümünde ve ekstrüzyon kalıplarında

Boru üretiminde soğuk ölçü kalibrasyon mandrellerinde

Çinko bazlı alaşımların döküm kalıplarında.

Makine bileşenleri

Dişli

Vida

Plaka

|

Hafif taşınabilir askeri köprülerde

Bağlantı elemanlarında

|

Kalıp Takım Uygulamalarında Kullanımı

Takım uygulamalarında kullanılmasında ki en büyük sebepleri yüksek mukavemet, kolay ısıl işlem, boyutsal kararlılık, ısıl işlemde dekarbürüzasyon olmaması, iyi işlenebilirlik ve yüksek sertlikte yüksek tokluk göstermesidir. Ergimiş alüminyumun sebep olduğu ısıl çatlak oluşumuna ve erozyona karşı çok iyi dirence sahiptir.

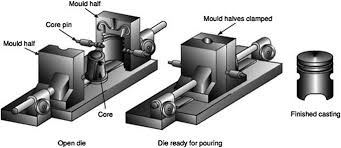

Ana kullanım olarak kalıba döküm operasyon takımları olarak geliştirilmiştir. Kalıp çekirdek pimlerinde, çekirdekte ve kalıpta alüminyum dökümde kullanım alanı bulmuştur. Kalıp yüzeyinde sıcaklık 1000 oF – 1100 oF arasında sıcaklıklara ulaşmaktadır. Bu sebeple bu yüksek sıcaklıklarda sertlik ve mukavemetin muhafaza edilmesi ısıl çatlamaya direncin sağlanması için çok önemli faktördür. Testler 200 saat 1200 oF sıcaklığa kadar maruz kalan kalıp bloğu malzemesi 250-grade ve 300-grade maraging çeliğinin sertliğinin 34-25 Rockwell C olarak kaldığını göstermiştir. Performans testleri diğer çeliklere oranla bazen 25 kat daha uzun ömür sağladığını gösterir. Ömür bakımından yüksek maliyetini fazlasıyla karşılamaktadır.

|

|

|

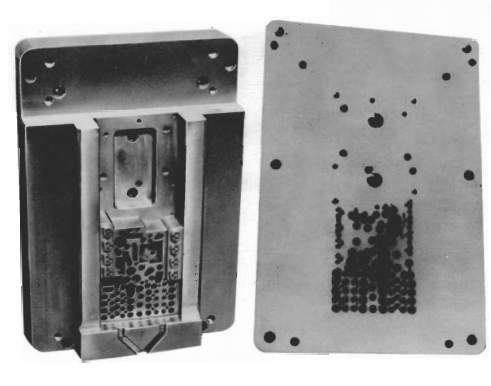

Şekil 10. (a) Çekirdek Pimi, (b) Döküm Kalıp şeması.

|

Şekil 11 kalıba dökümde kullanılan takım örneklerini göstermektedir. Şekil 11 (c)’ de görülen kalıp VAR 300 grade %18 maraging çeliğinden üretilmiştir. Bu malzemenin seçilme nedeni kalıpta gerekli finiş ölçülerin bu malzemede kolay elde edilmesidir. İşlemede oluşan stres ısıl işlem sırasında çok düşük oranlarda boyutsal değişimle giderilebilir.

Şekil 11. (a) 300 grade VAR maraging çeliğinden üretilmiş Aluminyum döküm kalıp çekirdeği, (b) 250 grade VAR maraging çeliğinden üretilmiş Aluminyum döküm kalıbı çekirdek pimi, (c) 300 grade VAR maraging çeliğinden üretilmiş Aluminyum döküm kalıbı, 5x5x2 inches ölçülerinde.

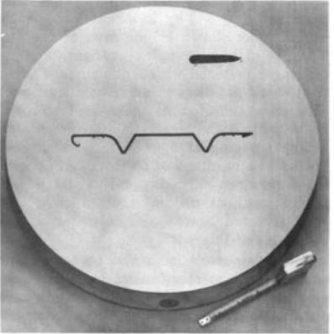

Şekil 12 VAR 250- grade malzemeden üretilmiş basınçlı plastik transfer kalıbı bloğunu göstermektedir. Oldukça kompleks ölçülere ve yapıya sahip kalıbın basınca dayanabilmesi için mukavemet ve sertlik özellikleri kazandırmak amacıyla ısıl işlemi sırasında son yüzey ölçülerinin çok iyi olması gerekmektedir. 900 oF ve 4 saat yaşlandırma sonrası 50 Rockwell C sertlik elde edilmiş ve çatlak oluşmadan bütün ölçülerde çarpılma 0,0008 inc olarak ölçülmüştür. Bu tür bir işlem için başka uygun bir çelik daha yoktur.

Şekil 12. 250 grade VAR maraging çeliğinden üretilmiş plastik transfer kalıp bloğu. Kalıp ölçüleri 8 x 3 3/8 x 12 inches.

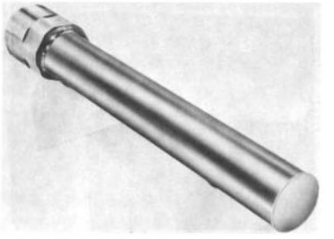

Maraging çelikleri özellikle ekstrüzyon takımlarında kalıp, mandrel ve ramlarda kullanılmaktadır. Zirkonyum, berilyum, yüksek nikel alaşımlı ve benzeri malzemeler tel, çubuk, boru ve diğer formları oluşturmada ekstrüzyon yönteminde oldukça stiff olduklarından dolayı, yüksek ekstrüzyon basınçlarında sıcaklıkla üretilmektedir. 300 grade VAR maraging çeliğinin yüksek akma dayanımı bu ekstrüzyon operasyonları için ideal ram malzemesi olarak kullanılmasına imkan vermektedir. Takım çelikleri 180-210 ksi yük altında kırılma göstermektedir. Fakat bu problem 300 grade VAR çeliğinden üretilen ram da 230 ksi veya üstüne çıkabilmektedir. Şekil 13 (b) aluminyum ekstrüzyon kalıbını göstermektedir. Isıl işlem sırasında sertlik, ekstrüzyon sıcaklığına karşı direnç ve ölçüsel kararlılık VAR % 18 nickel 250 grade maraging çeliğinin bu uygulama için kullanılmasını sağlamaktadır. Maraging çeliği mandrelleri pirinç ve bakır alaşımlarının ekstrüzyonun da kullanılmaktadır.

|

|

|

Şekil 13. 300 Grade VAR Ekstrüzyon RAM , (b) 300 grade VAR Aluminyum ekstrüzyon kalıbı.

|

Yapısal Uygulamalarda Kullanımı

Şekil 14’ de 270 ksi akma dayanıma sahip 300 grade VAR maraging çeliğinden üretilmiş yük hücresi görünmektedir.

Şekil 14. 5 milyon pound güce dayanan 300 grade VAR maraging çeliği yük hücresi.

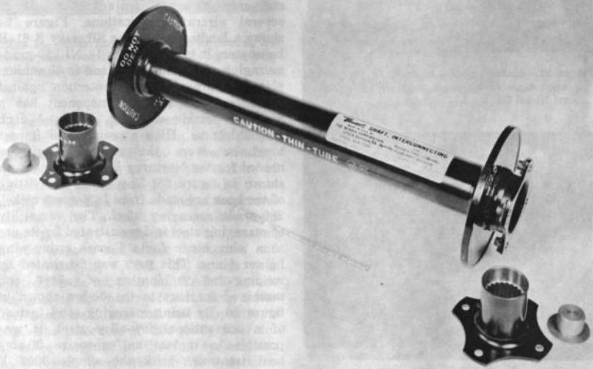

Bükülme mukavemetinin kritik olduğu uygulamalarda maraging çeliği kullanılmaktadır. Şekil 16’ da 250 grade VAR çeliğinden yapılmış helikopter ana pervanesinde kullanılan şaft görünmektedir. Isıl işlemde çarpılma olmaması ve kaynaklanabilirlik bu uygulama için kullanımda önemli faktördür. Burada maraging çeliğinin kullanılması ünitenin ağırlığının azalmasını sağlamış ve üretim maliyetlerini düşürmüştür.

Şekil 15. VAR 250 grade maraging çeliğinden üretilmiş şaft

|

|

|

Şekil 16. (a) Maraging çeliğinden üretilmiş Sikorsky S6 –R uçağı iniş takımları, (b) Northrop F-5 taktik uçağının maragingden yapılmış tutma kancası.

|

Mukavemet ve darbe dayanımı maraging çeliğinin bazı havacılık uygulamalarında avantaj sağlamıştır. Şekil 16 (a) da Sikorsky S6 –R helikopterinin iniş takımları gösterilmektedir. %18 Ni 250 grade maraging çeliğinden yapılmıştır. Nikel ve krom kaplama korozyona karşı direnci arttırmıştır. Boru bileşenler 3 ½ inç dış çapa ve 3/8 inc et kalınlığına sahiptir. Ayrıca Northrop F-5 durdurma aparatı (kancası) şekil 16 (b) de gösterilmektedir. Bu aparatta yüksek mukavemet ve darbe direnci önemli olduğu için 250 grade çelik malzeme kullanılmıştır.

Kaynaklar

[1] Nickel Development Institude, “18 Per Cent Nickel Maraging Steel”, Publication No. 4419, 1976.

[2] Aline Castilho Rodrigues, Heide Heloise Bernardi, Jorge Otubo, “Microstructural Analysis of Co-Free Maraging Steel Aged”, J. Aerosp. Technol. Manag., São José dos Campos, Vol.6, No 4, pp.389-394, Oct.-Dec., 2014.

[3] A.M. Hall, C.J.Slunder, “The Metallurgy, Behavior, and Application of the 18-Percent Nickel Maraging Steels”, NASA SP-5051, 1968.

[4] Rayan Bhar, Julien Jourdan, Vincent Descotes, and Alain Jardy, “An experimental study of the inclusion behavior during maraging steel processing”, 2019.

[5] ASM Hand Book, Vol. 4; p. 529.

[6] Decker, R. F., Eash, J. T., and Goldman, A. J., “Eighteen Percent Nickel Maragin Steel,” Trans. ASM, 55,58-76 (1962).

[7] Decker, R. F., Novak, C. J., and Landig, T. W., “Developments and Projected Trends in Maraging Steels,” Jnl. Metals, 19 (11), 60-66 (1967).

[8] Sadowski, E. P., “12% Ni Maraging Steel,” Metals Eng. Quart, 5,56-64(1965)